弊社は、小さい企業ながら経営方針にあるように技術に対して『挑戦』をする企業です。その表れが産学連携です。

弊社は平成20年より産学連携を経営戦略の中核とし、技術に付加価値を付けられるよう努力してまいりました。以下がその成果です。

各種補助金採択

平成19年度 群馬県補助金「R&Dサポート事業」採択

平成21年度 経済産業省「ものづくり補助金」採択

平成23年度 群馬県補助金「ぐんま新技術・新製品開発推進補助金」採択

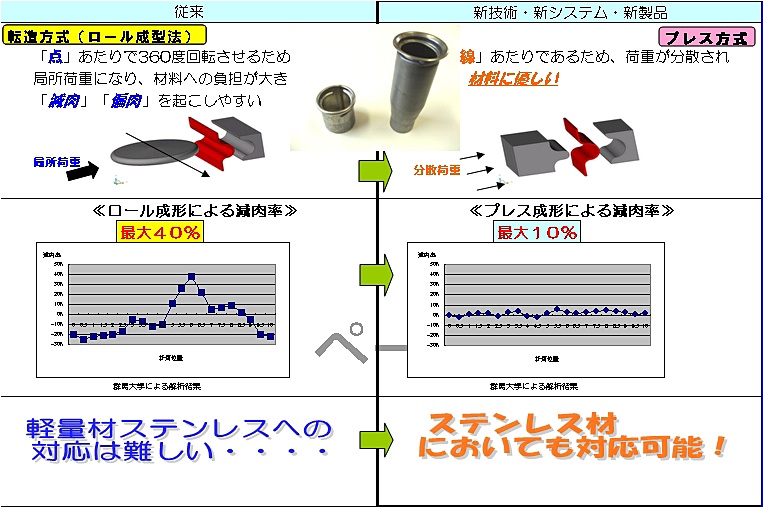

フィラーパイプ(フューエルネック)プレス式ねじ成形法

フィラーパイプのねじ成形はこれまで、転造方式(ロール成形法)により成形されてきました。しかしロール成形法ですと、成形ローラーとワークとの接触が「点」であるため、集中荷重となりネジ山部において減肉を発生させます。

この欠点を解消するために、新しいプレス式ねじ成形法を考案しました。点接触を「線接触」に変えることにより「分布荷重」を実現し、減肉率のきわめて低い成形方法を実現できました。

これらの技術は、上記補助金を利用させて頂くことにより実現し、また産学連携により大学と共同研究を行い、付加価値の高い製品を実現できました。

これまでの納入実績は、大手自動車メーカーに数多く納入させていただき、また試作もさせて頂きました。

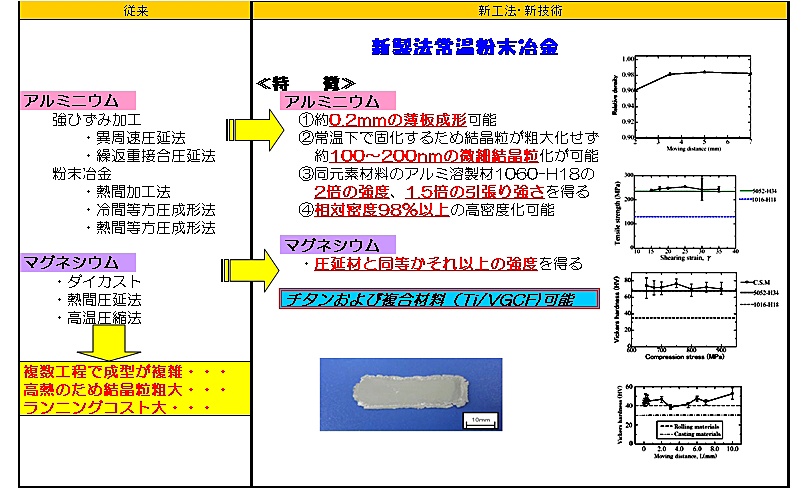

常温粉末冶金

これまでの粉末冶金は、大加熱することにより粉体を焼結させていました。しかしこの技術は常温のまま粉体を固化させる事が出来るため、粒子が肥大化せず緻密となります。よって同等材と比べて固さ、強度ともに向上させることが出来ます。さらに常温で固化させる事をいかしますと様々な機能性材料を創出することが可能です。

例えば、チタンは不導体皮膜により導電性が低い材料です。導電性を改質するためにカーボンナノチューブを混ぜれば改質できますが、これまでのチタン焼結ですと1660℃程度の熱を要すため、カーボンナノチューブは消失してしまいます。ところが本技術を用いれば、常温で固化出来ますので導電性の高い新しいチタンが開発できました。

≪これまでの実績≫

純アルミニウム

特徴 ●引張強さ 2倍

●ピッカーズ硬さ 2倍

チタンアルミ複合材料

特徴 ●合金化不要

●バインダーであるバナジウム不要

●0.75mm以下の薄板化

チタンカーボンナノチューブ複合材料

特徴 ●チタンの強度とカーボンの導電性を併せ持つ新材料

純チタン

特徴 ●引張強さ 3倍

●ピッカーズ硬さ 1.5倍

その他

チタン繊維、マグネシウム、銅、等々

夢の複合材料

その他様々な機能を付加した材料を試作いたします!

試作材料も実用化目指して頑張ります!!